Современные электронные системы характеризуются высокой сложностью и многослойностью. Внутри техники могут находиться десятки и сотни компонентов, соединенных в тесной взаимосвязи, что делает их работу очень чувствительной к любым отклонениям или неисправностям. Проверка сложных электронных узлов — это не просто формальность, а важнейший этап профилактики и диагностики, который способен выявить возможные дефекты еще до их появления в рабочем режиме.

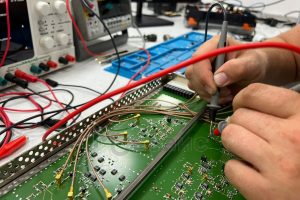

Для повышения надежности оборудования и минимизации рисков сбоев, рекомендуется проверка сложных электронных узлов и использование комплексных подходов, включающий как автоматизированные системы тестирования, так и ручное инспектирование. Эффективность такой проверки базируется на предварительном анализе схемы, выявлении слабых мест и использовании современных измерительных приборов для верификации исправности узлов и элементов.

Важные этапы проверки электронных узлов

Процедура состоит из нескольких ключевых аспектов, каждый из которых играет свою роль в общей оценке состояния системы. Основные составляющие проверки включают:

- Визуальный осмотр на наличие повреждений, коррозии и плохих соединений;

- Измерение сопротивлений, напряжений и токов при разных режимах работы;

- Тестирование функциональности с помощью специальных программных средств и симуляторов;

- Использование тепловизионного контроля для выявления перегретых элементов и возможных утечек энергии;

- Проверка системы защиты и автоматического отключения в случае неисправностей.

Таблица демонстрирует основные виды тестов и их цели:

| Вид проверки | Цель |

|---|---|

| Визуальный осмотр | Обнаружение физических повреждений и загрязнений |

| Измерения сопротивлений и напряжений | Подтверждение правильности работы цепей |

| Функциональное тестирование | Проверка логики и работы узла в условиях имитации эксплуатации |

| Тепловизионное исследование | Обнаружение перегревов и утечек энергии |

| Диагностика систем защиты | Подтверждение эффективности защиты устройств и систем |

Инструменты и методы, обеспечивающие точность проверки

Для проведения качественной диагностики на современном уровне применяются разнообразные инструменты, которые значительно повышают эффективность процедуры. Среди них — мультиметры с высокой точностью, осциллографы, логические анализаторы и программы для автоматизированного тестирования (AT). Они позволяют быстро и точно обнаружить неисправности и неправильно функционирующие цепи.

Точное измерение параметров и моделирование работы узлов помогает выявить потенциальные слабые места еще на этапе производства или первичного монтажа. В результате, особенно при работе с высокотехнологичным оборудованием, риск внезапных сбоев минимализируется, а системы работают стабильно и без перебоев.

Таблица сравнений методов контроля:

| Метод диагностики | Преимущества | Особенности использования |

|---|---|---|

| Визуальный осмотр | Быстрый, недорогой, выявляет внешние повреждения | Требует высокого внимания и опыта |

| Измерения сопротивлений и напряжений | Обеспечивают точное определение работы цепей | Необходимы профессиональные измерительные приборы |

| Автоматизированное тестирование | Большая точность и возможность повторного применения | Требует предварительной подготовки программных средств |

| Тепловизионное исследование | Обнаружение скрытых перегревов и утечек | Высокая цена оборудования, профессиональные специалисты |

Проблемы, связанные с неисправностями, при правильной организации проверки, минимизируют риски отказов в эксплуатации. Каждое измерение и контроль — это вклад в долгосрочную стабильность и безопасность сложных электронных систем, что особенно важно в таких сферах, как промышленность, медицина, транспорт и оборона.